Haben Sie Fragen zu unseren Services und Produkten? Oder benötigen Sie Hilfe?

Sie können uns auch gerne schreiben!

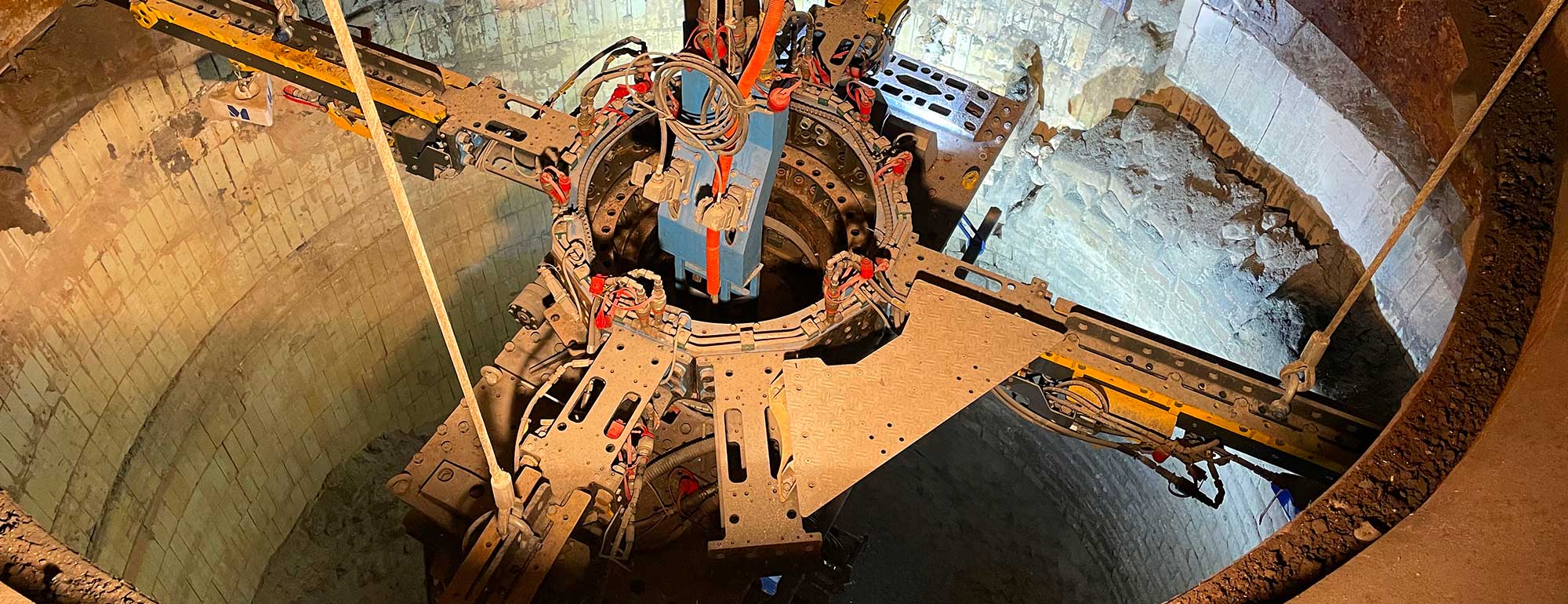

Mit der mobilen Quadriga-Plattform revolutioniert die M-Group die Instandhaltung des Mauerwerks von Industrieöfen: Ein ferngesteuerter Roboter mit Hydraulik-Hammer übernimmt bisher manuelle Abbrucharbeiten sicherer, schneller und kostengünstiger.

Der HANSA-FLEX Fluidservice bei Holcim im Einsatz: Wie sauberes Öl zur nachhaltigen Zementherstellung beiträgt.

HANSA-FLEX ist Partner der Stadler Deutschland GmbH bei der Integration von Klimaleitungen in die ersten klimatisierten S-Bahn-Züge für die Region Berlin/Brandenburg.

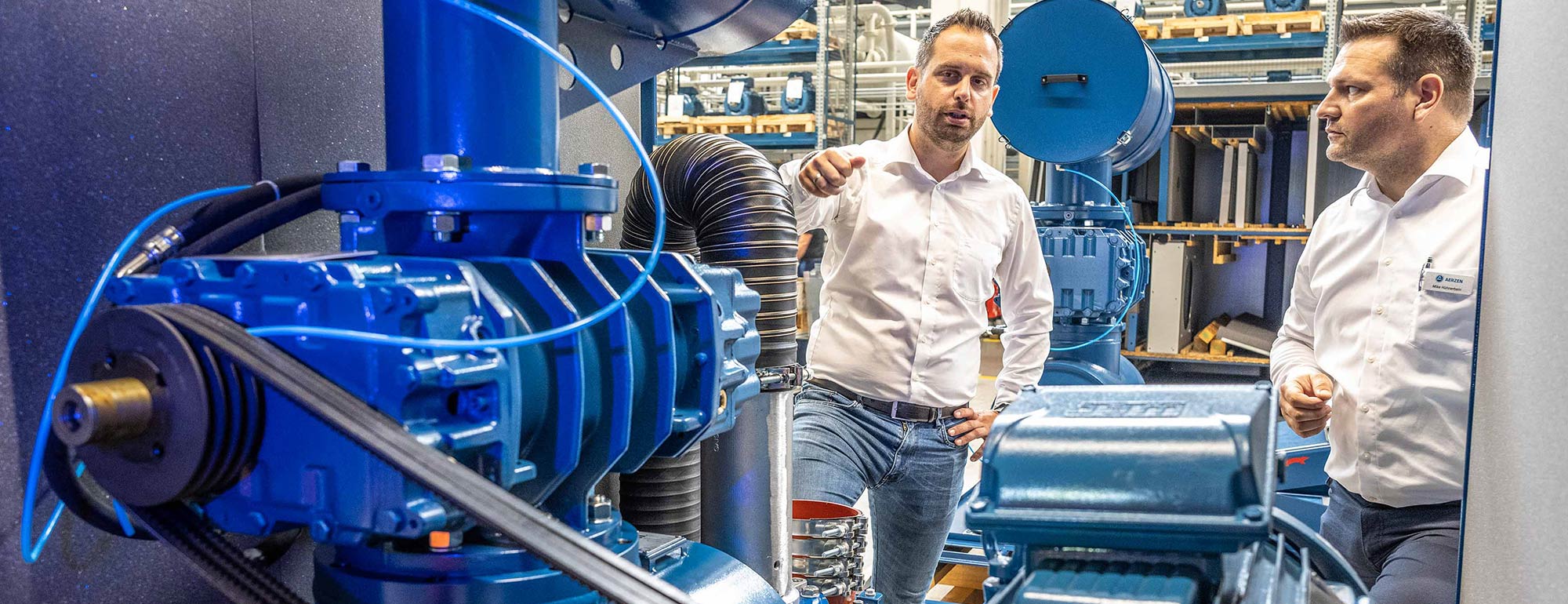

Die Aerzener Maschinenfabrik produziert das derzeit stärkste Drehkolbengebläse der Welt. Für den reibungslosen Einsatz der Gebläse sorgen Aggregate von Willmann – auch unter explosiven Umgebungsbedingungen.